「個別の業務効率化(デジタル化)は進めているのに、なぜか全社的な成果に繋がらない」——こうした「部分最適の罠」は、多くの企業が直面する課題です。

部分最適は部門・工程の効率化(カイゼン)、全体最適は価値連鎖全体の成果最大化(変革)をねらいます。DX(デジタルトランスフォーメーション)は、まさに後者を実現する取り組みです。

本記事では、まず「部分最適」と「全体最適」の明確な違い、そしてなぜ企業が「部分最適の罠」に陥るのか、その原因をDXの3段階モデル(デジタル化とDXの違い)の視点から整理します。その上で、部分最適の壁を越え、全体最適視点で変革を成し遂げた4つの企業事例(丸菱製作所、ミスミ、ゑびや、ユニマットリック)を解説します。

目次

部分最適と全体最適の違い

定義と両者の比較

部分最適(Partial Optimization)は、処理件数・工数・在庫回転など、部門・工程・機能といった「限定された範囲」のKPI(局所KPI)を高める考え方です。

対して全体最適(Total Optimization)は、顧客接点から供給、会計まで続く「価値連鎖全体」の成果(顧客満足、LTV、納期遵守、スループット、粗利総量など)を最大化する考え方です。

短期の費用対効果を素早く出すには部分最適が機能しますが、企業全体の競争力や中長期的な収益性を押し上げるには、全体最適の視点に基づく設計が不可欠です。両者の違いを以下の表にまとめます。

| 比較軸 | 部分最適 | 全体最適 |

|---|---|---|

| 視点(範囲) | 部門・工程・機能(局所的) | 企業全体・価値連鎖(全体的) |

| 目的 | 既存プロセスの効率化、コスト削減 | 全社成果の最大化、顧客価値の創出 |

| 主なKPI | 処理件数、工数、コスト、 担当範囲の売上 |

粗利総量、LTV、スループット、 納期遵守率 |

| 陥りやすい状態 | 組織のサイロ化、部門間の対立、 合成の誤謬 |

(設計が不十分な場合)現場の混乱、 短期的な非効率 |

なぜ「部分最適の罠(合成の誤謬)」に陥るのか?

各部門が個別に最善の判断(部分最適)をしても、それらを足し合わせた結果が、全社としての最善(全体最適)になるとは限りません。これを「合成の誤謬」と呼びます。

例えば、調達部門が「コスト最小化」だけ(部分最適)を追求し、安価だが納期の不安定な仕入れ先を選べば、生産部門の計画が乱れ、結果として欠品による販売機会の損失(全体の不利益)を招くかもしれません。では、なぜ企業はこの「部分最適の罠」に陥ってしまうのでしょうか。

- 1. 組織と評価のサイロ化

多くの企業では、部門ごとに異なるKPIが設定されています。各部門は自部門のKPI達成(部分最適)を最優先するため、他部門の不利益に繋がりやすい「たこつぼ型」の組織構造が生まれます。 - 2. 短期的な成果の追求

全体最適の設計(例:基幹システムの刷新、部門横断のプロセス改革)は、成果が出るまでに時間がかかります。そのため、目の前の分かりやすい業務改善(部分最適)が優先され、本質的な変革が後回しにされがちです。 - 3. 全社共通の「ゴール」の欠如

経営層が「全社として何を最大化すべきか(=全体最適のKPI)」を明確に定義し、現場と共有できていないケースです。共通のゴールが無ければ、各部門は独自の判断で動くしかなく、結果として部分最適の集合体となります。

この「部分最適の罠」の構造は、次の「デジタル化とDXの違い」に密接に関連しています。

デジタル化=部分最適/DX=全体最適

「デジタル化は進めているのに成果が出ない」という課題の本質は、「部分最適」のデジタル化に留まり、「全体最適」のDX(デジタルトランスフォーメーション)に至っていない点にあります。この関係性を、デジタル化の3段階(3層モデル)で整理します。

デジタル化の3段階で見る「最適化の範囲」

当研究所では、デジタル化の進展を「デジタイゼーション」「デジタライゼーション」「DX」の3段階で定義しています。これは最適化の範囲(単位)が広がっていくプロセスとして捉えることができます。

(「デジタイゼーション・デジタライゼーション・DXの違い(3層モデル)」参照)

- 第1段階:デジタイゼーション(部分最適)

アナログ(紙)の情報をデジタル形式に変換する「点のデジタル化」です。例えば「紙の伝票をExcelに入力する」といった作業です。これは個別の業務の効率化であり、典型的な部分最適にあたります。 - 第2段階:デジタライゼーション(部門最適)

特定の業務プロセス全体をデジタル化する「線のデジタル化」です。例えば「経費精算システムを導入する」ことです。これにより経理部門の業務(プロセス)は効率化されます。しかし、そのデータが経理部門内に留まり、経営判断や営業活動に活用されていなければ、それは「部門最適」であり、全社視点ではまだ部分最適の範疇です。 - 第3段階:DX(全体最適)

デジタルデータを部門横断で活用し、ビジネスモデルや組織、意思決定そのものを変革する「面のデジタル化」です。例えば、経費精算システムのデータを、営業部門の「顧客別コスト」や経営企画の「全社コストのリアルタイム可視化」と連携させ、データに基づいた迅速な経営判断(全体最適)につなげることです。

評価指標の違い(局所KPIと全社KPI)

このように、最適化の“単位”が変わることで、評価すべき指標も変わります。

デジタイゼーションやデジタライゼーション(部分最適)では、工数削減や処理量といった「局所KPI」で評価されます。しかし、DX(全体最適)では、それらの活動が「顧客満足・LTV・納期遵守・スループット・粗利総量」といった「全社KPI(上位指標)」にどれだけ貢献したかで評価されます。

部分最適の罠から抜け出すには、IT投資や業務改善の優先順位を「局所KPI」ではなく「全社KPI」で意思決定する仕組み(=全体最適の設計)が求められます。

部分最適から全体最適視点でDXを成し遂げた企業事例

【製造業事例1】丸菱製作所(ASNARO)- 業界の「空きリソース」を最適化

.png)

中小製造業である丸菱製作所は、主要顧客への依存により、工場の稼働に大きな繁閑の差(「忙しい工程」と「空いている工程」のムラ)があることが課題でした。

この課題を自社だけの部分最適の追求(自社の稼働率向上)に留めず、多くの中小製造業に共通する課題であると捉え直しました。そして、工場の「空いている工程(リソース)」を必要な企業にマッチングするプラットフォーム「ASNARO(アスナロ)」を開発。これにより、自社の課題解決から、デジタル技術を用いて業界全体の「リソース最適化」という全体最適の仕組み(新たな取引構造)の変革を目指しています。

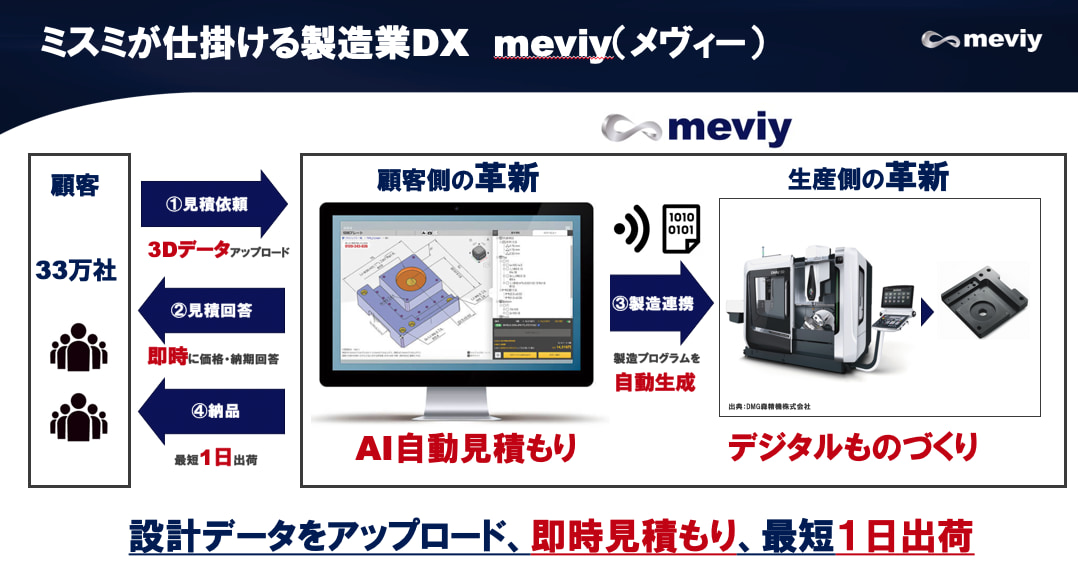

【製造業事例2】ミスミ(meviy)- 顧客(設計者)の調達プロセスを革新

ミスミが提供する「meviy(メビー)」は、3DデータからのAI即時見積もりと最短1日出荷により、見積〜手配のリードタイムを大幅短縮します。

従来、設計者が行っていた見積依頼や作図、発注といった部分的なプロセスの効率化が、顧客(設計者)の調達プロセス全体の体験を変革し、本来の設計業務に集中できる時間(=価値)を生み出しています。

1,500点規模のケースでは約92%の時間創出が示されており、個別の効率化が、調達〜生産〜納期遵守といった全体の利得へ転化する仕組みがわかります。

【小売・外食事例】ゑびや(EBILAB)- 「勘と経験」をデータによる全体最適へ

老舗食堂「ゑびや」の「EBILAB」は、従来の「勘と経験」という属人的な部分最適に頼った経営から脱却し、データ活用による全体最適へ移行した事例です。

来客予測の平均的中率90%超(注記あり)と、約400項目のデータ活用を基に、人員配置・仕入・仕込み量を予測に沿って調整します。従業員全員が同じKPI(データ)を見る運用により、機会損失や廃棄ロスを最小化し、生産性と顧客満足度を向上させています。

【エクステリア業界事例】ユニマットリック——部分最適の壁を越える変革プロセス

エクステリア業界のCADソフトで高いシェアを持つユニマットリック社は、部門ごとにシステムがサイロ化し、データが分断されるという「部分最適の壁」に直面していました。個々の業務効率化が進む一方で、部門間の非効率な手作業が残り、全社としての生産性が上がらない課題がありました。

そこで同社は、経営層から現場までが「全体最適」を共通言語として学ぶDX研修(当研究所のDXコアスキル基礎研修)を導入。全社で「部分最適の集合は全体最適ではない」という共通認識を構築しました。これを基盤に、顧客接点からバックオフィスまでを一貫して見直す基幹システム刷新プロジェクト(全体最適の設計)に着手し、組織的な変革プロセスを開始しています。

詳細は事例記事「部分最適から全体最適で挑む業界DX(ユニマットリック)」を参照してください。

「部分最適の罠」に陥りやすいサプライチェーン(SCM)

これまで解説してきた「部分最適の罠(合成の誤謬)」が、最も典型的に発生する領域が、調達・製造・物流・販売といった複数の部門機能をまたぐサプライチェーン(SCM)です。

なぜSCMは「部門最適」の罠に陥るのか?

SCMでは、各部門がそれぞれのKPI(部分最適)を追求することが、かえって全体の効率を悪化させるケースが多く見られます。

- 営業部門のKPI(部分最適):売上最大化。その結果、無理な納期で受注し、生産・物流現場のコスト(全体最適)を悪化させる。

- 製造部門のKPI(部分最適):生産効率(稼働率)の向上。その結果、需要を無視して作りだめし、過剰在庫(全体最適)を招く。

- 調達部門のKPI(部分最適):購買コストの最小化。その結果、安価だが不安定な調達を行い、欠品による販売機会の損失(全体最適)を招く。

このように、各部門が「カイゼン」を進めるほど、組織のサイロ化が進み、SCM全体(全社)としての成果が損なわれてしまうのです。

トレードオフを管理する「SCMの全体最適」

SCMの全体最適とは、こうした部門間の「あちらを立てればこちらが立たない」(トレードオフ)の関係を、全社的な視点で最適化することです。

在庫水準・サービスレベル(納期遵守)・リードタイムは相互に影響します。在庫のみの削減(部分最適)は欠品リスクを高め、サービスレベル偏重(部分最適)は在庫とコストの増大を招きます。

SCMの全体最適の基本は、部門別の局所KPIではなく、「粗利総量」「在庫回転率」「納期遵守率」といった上位の全社KPIを共有することです。その上で、需要予測やデータの一元化といったDX(デジタル技術)を活用し、安全在庫の設計やリードタイムの短縮を同時に設計することが求められます。

まとめ:「部分最適の罠」を越え、全体最適へ移行するために

本記事では、部分最適と全体最適の違い、そして「デジタル化=部分最適」に陥りがちな原因を、DXの3段階モデルやSCMを例に解説しました。

個別の業務効率化(カイゼン)としての部分最適は重要ですが、それだけでは「合成の誤謬」を招き、全社的な競争力向上には繋がりません。DXとは、まさにこの壁を越え、デジタル技術を活用して「全体最適」の視点でビジネスモデルや組織を変革する取り組みです。

自社は「部分最適」に陥っていないか? 3つの診断チェック

全体最適へ移行する第一歩は、自社が「部分最適の罠」に陥っていないか現状を把握することです。以下の3点でチェックしてみてください。

- 境界:評価範囲は顧客接点から供給・会計まで一貫しているか。(部門で分断されていないか)

- 価値:工程効率の改善を、顧客価値や粗利総量(全社成果)へ翻訳できているか。

- 指標:全員が同じ全社KPIで意思決定しているか。(局所KPIが優先されていないか)

全体最適へ移行する「共通言語」の必要性

もし、これらのチェック(特に「指標」)に対し「部門間の壁があり、全社KPIでの意思決定ができていない」と感じる場合、それは組織の「共通言語」が不足していることが原因かもしれません。

事例で紹介したユニマットリック社のように、経営層から現場までが「全体最適とは何か」「DXで何を目指すのか」を共通言語として学ぶことが、変革の強力な第一歩となります。

当研究所では、こうした「部分最適の壁」を越えるためのDX研修サービスを提供しています。特に、全社最適のゴールを定義する経営層向けの研修や、実際に変革プロセスを体験したユニマットリック社の研修事例も公開していますので、ぜひご参照ください。

株式会社デジタルトランスフォーメーション研究所

代表取締役/DXエバンジェリスト

DX推進・企業変革の専門家。豊富な現場経験と実践知をもとにコンサルティング、企業研修、講演活動を行う。

詳しいプロフィールはこちら